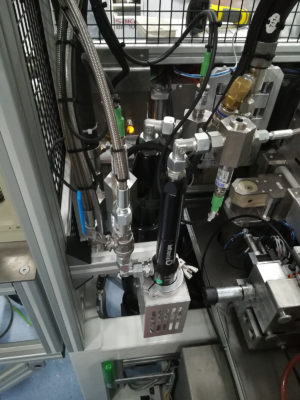

Par ce process, nous recouvrons des composants sensibles (électroniques, etc.) de polymère bi-composants, afin de les protéger de leur environnement extérieur.

C’est un process complexe, qui nécessite de préchauffer la pièce en amont, afin d’optimiser la qualité de la polymérisation du bi-composant.

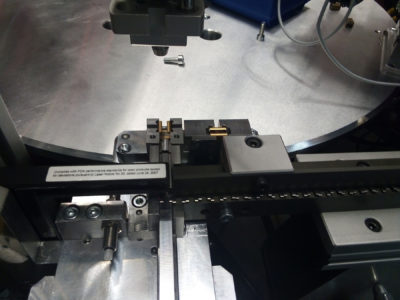

Si le projet nécessite d’intégrer plusieurs fonctions successives avec un temps de cycle process rapide, nous concevons des transferts par plateau tournant entre les différents postes.

Un plateau tournant est un plateau circulaire, mû par un indexeur à cames motorisé. Des équipements tels que celui-ci permettent notamment d’assembler des bornes électriques à ressort.

Cette réalisation montre l’assemblage d’une carte électronique avec un connecteur intégré, sur un boitier.

Ce process est appelé pressfit. Il consiste à exercer un effort contrôlé, afin d’emmancher un PCB (XXX) sur des « pins » fixes, eux-mêmes intégrés dans un boitier, ou sur un autre PCB. Ainsi, la connexion électrique entre les deux composants est réalisée sans soudure.

Chacune de nos armoires électriques est conçue pour une machine spécifique

Nous y intégrons les composants nécessaires au pilotage de la machine comme les automates, les disjoncteurs, les cartes entrée – sortie, le contrôleur sécurité, le contrôleur moteur, le variateur moteur, le module d’acquisition analogique, etc.

Ce poste a pour fonction d’assembler deux composants par rivetage. Les composants sont approvisionnés en automatiques par deux bols vibrants. Un premier composant est déposé par un robot Scara, et le deuxième est inséré par un manipulateur pneumatique.

Afin de riveter les composants, nous avons intégré une presse électrique avec mesure d’effort d’une capacité maximale de 5 KN ; pour le transfert de poste à poste, nous avons conçu un système de plateau tournant électromécanique.

Cette cellule robotisée permet de manipuler des circuits électroniques vierges, pour y graver un numéro de série, les programmer et tester leur bon fonctionnement avant de les conditionner dans leur blister de transport.

Nous avons intégré un robot 6 axes dans cet équipement, qui effectue la manipulation des composants, ainsi qu’un système de marquage laser fibre.

Cet équipement permet de tester la qualité des pistes surmoulées d’un boitier. Pour ce faire, nous avons développé un système de lit à clous, qui vient se plugger en automatique, au connecteur produit, ainsi qu’aux pistes du boitier.

Ainsi, une baie de test intégrant des instruments de mesure, est pilotée par un programme informatique développé spécifiquement.

Ce système mesure les continuités électriques et envoie une sanction lorsque le produit n’est pas conforme aux spécifications. Le produit est alors écarté de la chaine de production.

Nous y avons également intégré une fonction de contrôle de numéro de sérié et de marquage laser sur les produits traités, afin de garantir la traçabilité desdits produits, tout au long de leur processus de production.